一、概述

Z73系列浆液阀主体采用铸铁、铸铜、不锈钢等。通径从DN50~DN1000,产品广泛用于化工、煤碳、、制糖、污水、造纸等领域,是一种密封阀门。适合于造纸行业在管道上作调节和节流使用。

二、主要结构与特点:

本阀主要由左、右阀体、U型密封圈、闸板、钢螺母、

阀杆、支架、手轮等件组成,阀门启闭靠旋转手轮来完成,

顺时旋转时,阀门关闭;反之为开放。本阀可安装电动装置,气动装置,齿轮装置。

本阀结构特点:

1、 采用对夹式结构,体积小,重量轻。

2、 完全敞开的通道,可以防止介质在阀内沉积。

3、 U型封圈,可以保证阀门的良好密封性。

4、 闸板的外密封,则是通过嵌在阀体内具有弹性的密

封条来实现,并可借助于螺钉,压板进行调整。

5、 流阻小。

6、 安装维修方便。

三、性能规范

| 公称压力PN | 0.25 | 0.6 | 1.0 | 1.6 | Mpa |

| 壳体试验压力PT | 0.375 | 0.9 | 1.5 | 2.4 |

| 密封试验压力 | 0.275 | 0.66 | 1.1 | 1.76 |

| 适用介质 | 泥浆、料水、混合物、灰渣、水、纸浆、糖浆 |

| 适用温度 | ≤120℃ |

四、主要零件材料:

| 序号 | 零件名称 | 材料 | 序号 | 零件名称 | 材料 |

| 1 | 阀体 | HT250、CF8 | 6 | 支架 | Q235 |

| 2 | 密封圈 | 橡胶(注1) | 7 | 阀杆 | 304 |

| 3 | 闸板 | 不锈钢(注2) | 8 | 螺母 | ZH |

| 4 | 密封条 | 聚四氟乙烯 | 9 | 手轮 | QT40-17 |

| 5 | 联接 | CF8 | 10 | | |

注:1、橡胶的牌号取决于介质和温度。(详见后密封材料表)

2、闸板材质取决于介质成分。

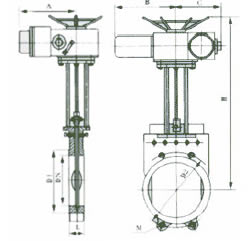

六、电动浆液阀外型及连接尺寸

| 公称压力 PN | 公称通径 DN | 主要尺寸 | 外形尺寸 |

| L | D1 | D2 | Md | H(参考) | Do |

| 0.6 1.0 Mpa | 50 | 50 | 125 | 100 | M16 | 568 | 180 |

| 65 | 50 | 145 | 120 | M16 | 573 | 180 |

| 80 | 50 | 160 | 135 | M16 | 636 | 180 |

| 100 | 50 | 180 | 155 | M16 | 684 | 200 |

| 125 | 50 | 210 | 185 | M16 | 724 | 200 |

| 150 | 60 | 240 | 210 | M20 | 798 | 240 |

| 200 | 60 | 295 | 265 | M20 | 863 | 280 |

| 250 | 70 | 350 | 381 | M20 | 1007 | 360 |

| 300 | 80 | 400 | 368 | M20 | 1103 | 400 |

| 350 | 90 | 460 | 430 | M20 | 1202 | 400 |

| 400 | 100 | 515 | 482 | M24 | 1314 | 400 |

| 450 | 120 | 565 | 530 | M24 | 1420 | 400 |

| 500 | 130 | 620 | 585 | M24 | 1625 | 400 |

| 600 | 140 | 725 | 685 | M27 | 1905 | 400 |

| 1.6MPa | 50 | 65 | 125 | 100 | 4 -M16 | 657 | 180 |

| 65 | 65 | 145 | 120 | 4 -M16 | 677 | 180 |

| 80 | 70 | 160 | 135 | 8 -M16 | 720 | 180 |

| 100 | 70 | 180 | 155 | 8 -M16 | 786 | 200 |

| 125 | 70 | 210 | 185 | 8 -M16 | 851 | 200 |

| 150 | 80 | 240 | 210 | 8 –M20 | 995 | 240 |

| 200 | 80 | 295 | 265 | 12 –M20 | 1074 | 240 |

| 250 | 94 | 355 | 320 | 12 –M22 | 1265 | 240 |

| 300 | 98 | 410 | 375 | 12 –M22 | 1435 | 370 |

| 350 | 100 | 470 | 435 | 16 –M22 | 1670 | 370 |

| 400 | 110 | 525 | 485 | 16 –M27 | 2010 | 400 |

| 450 | 120 | 585 | 545 | 20 –M27 | 2260 | 400 |

| 500 | 130 | 650 | 608 | 20 –M30 | 2351 | 400 |

-3-

备注:可以根据用户的需要选择适应不同温度的密封材料。(详见下表)

| 阀座密封材料 | 推荐使用温度 ℃ | 阀座密封材料 | 推荐使用温度 ℃ |

| 名称 | 代号 | 名称 | 代号 |

| 聚四氟乙烯 | F4 | ≤180 | 高强度石墨 | M | ≤200 |

| 聚三氟氯乙烯 | F3 | ≤120 | 尼龙 | N | ≤80 |

| 聚偏氟乙烯 | F2 | ≤100 | 硬质合金 | Y | ≤450 |

| 聚全氟乙炳烯 | F46 | ≤150 | 合金钢 | H | ≤425 |

| 可溶性聚四氟乙烯 | FA | ≤180 | 天然橡胶 | X | ≤80 |

| 聚炳烯(聚乙烯) | PP(PE) | ≤100 | 氯丁橡胶 | ≤120 |

| 聚烯烃 | PO | ≤80 | 丁基橡胶 | ≤150 |

| 对位聚苯 | PPL | ≤260 | 丁腈橡胶 | ≤120 |

| 聚氯乙烯 | PVC | ≤55 | 硅橡胶 | ≤200 |

| 氟橡胶 | FPM | ≤180 | 三元乙丙 | ≤150 |

电动执行器详见其使用说明书。

浆液阀Z73-10故障与维修方法 | 序号 | 故障 | 位置 | 原因 | 措施 |

| 1 | 泄漏 | 上漏 | 横向密封 | 1、预应力太小,工作压力大于调整。 | 1、重调横向密封的预应力。 松开调整钉背线2-3,在两侧均匀拧紧调整螺钉,利用感觉小心拧至密封,但不得拧的过紧重。 2、重调横向密封的预应力。 3、更换四氟条。 4、使阀门牌开启位置,除去污垢屉后清洗闸板,薄薄地涂上一层油脂,开启几次后按1调整横向密封的预应力。 5、拆卸阀门,清洗闸板,装入新的横向密封。 |

| 2、长期使用后四氟条磨损。 |

| 外漏 | 闸板前面 | 阀体上螺栓松动 | 6、在安装状态拧紧阀体上的螺栓,一般情况下拧紧螺纹一圈即可。 |

| 阀体四周 | 阀体螺栓松动 | 7、首先将法兰与法兰间的连接螺栓拧紧,然后拧紧阀体上的螺圈。 8、更换新的U型密封圈。 |

| 内漏 | 边水孔周边 | 密封圈损坏,闸板上有污垢屉。 | 9、处理方法4、7或8种。 |

| 2 | 操作力增大 | 横向密封 | | 10、重新调整横向密封的预应力,使闸板位于两片阀体之间距离两侧阀体的闸板均匀。 |

| 横向密封预应力太大(这种现象在工作压力较低时更为明显)。 | 11、松开横向密封的背母与调整螺丝,使闸板上下移动几次,然后按重调横向密封预紧力的方法调整。 |

| 闸板 | 闸板一侧或两侧表面有污垢屉。 | 12、按4或5措施处理。 |

| 阀杆与阀杆螺母 | 干磨擦行动 | 13、阀杆螺纹图油,并通过油咀嘴注油。 |

| 操作位置 | | 14、松开横向密封,一边升降阀门,一边用橡胶头或类似工具轻轻叩打阀门。 15、松开阀体螺栓。 16、清洗闸板,涂油并按第(13)种处理。 17、拆下阀门,清洗零件,更换已损坏零件。 |

| 横向密封 | 18、拨动阀在正常4-5公斤压力难开难关时,先松开横向密封的背线和高速螺丝,在将气压提至7-8公斤,升降几次最后按相应方法调整横向密封。 |